各種の工作機械を用いて主に金属部品を切削加工する工法。材料の無駄が多く出るが、高精度に加工できる。はめあい、面接合、ボルト接合など、あらゆる部品で使用する。

外形加工、内部加工、穴あけ加工、ねじ加工、抜き加工などの種類があるが、フライス加工と旋盤加工が2本柱で、丸物加工であれば旋盤を、角物加工であればフライス盤を用いて加工をする。両方が選定可能な場合は、一般に、フライス加工よりも加工時間の短い旋盤加工が選定されることが多い。

サイズ

10㎜~1000㎜

材質

炭素鋼(S45Cなど)、合金鋼(SCM435など)鋳鉄(FC、FCDなど)、アルミニウム合金(A5056など)、アルミニウム鋳物(ADC12など)など

工法

①マシニングセンター(フライス加工、穴孔け加工、ねじ切り加工、中ぐり加工、研削加工)

②フライス盤(面加工)

③中ぐり盤(内径加工)

④旋盤(円筒加工)

⑤ボール盤(穴孔け、ねじ切り加工)

⑦ホブ盤(歯切り加工)

⑧ブローチ盤(スプライン加工など)

ーーーーーーーーーーーーーーーーーーーーーーーーーーー

■マシニングセンター加工

万能加工機。ワークを固定し、マシングセンターの工具を駆動回転させ加工するフライス加工機の一種。直線や回転といった切削を連続して行えるため、曲面加工など複雑なデザインの加工も可能となるのが特徴。

主軸にATC(Automatic Tool Changer)と呼ばれる、自動で工具を交換する機能があり、コンピュータープログラムで工具の位置、主軸の回転、ワークの位置制御を行う。

主軸がベッドに対し垂直な立型マシニング、水平な横型マシニング、主軸の受けが門型両もち構造の門型マシニングがある。

フライス加工、穴孔け加工、ねじ切り加工、中ぐり加工、研削加工などの加工が1回のチャッキングで行える。複数の工具を装備し、1回のチャッキングで5面まで加工できるため、段取り変えによる精度不良がなく精度の高い加工が可能となる。反面、加工時間がかるため、少量生産向きだったが、最近は動きも機敏になり、さらに価格も低下したため、量産でも使用することがある。

構成:テーブル、主軸コラム、ATCツールチェンジャー、回転工具

加工内容:フライス加工、穴孔け加工、ねじ切り加工、中ぐり加工、研削加工

□立型マシニング(3軸加工)

工具は上面に配置される。工作機サイズがコンパクトで、1面加工(上面だけの加工)など、比較的小さめの製品を製作するのに適している。短所は切り粉のはけが悪く、圧縮空気の吹きつけや潤滑油剤を用いて切り粉を除去する必要がある。

(テーブル駆動式)

主軸:上下(Z)に移動

テーブル:前後左右(X/Y)に移動

(主軸駆動式)

主軸:上下左右(X/Z)に移動

テーブル:前後(Y)に移動

□立型マシニング(5軸加工)

立型マシニングの3軸加工(X/Y/Z)に、テーブルの旋回軸(回転/傾斜)を加えた5軸のマシニングセンター。従来の3軸加工ではできない3次元曲面の加工や、アンダーカットの加工ができる。

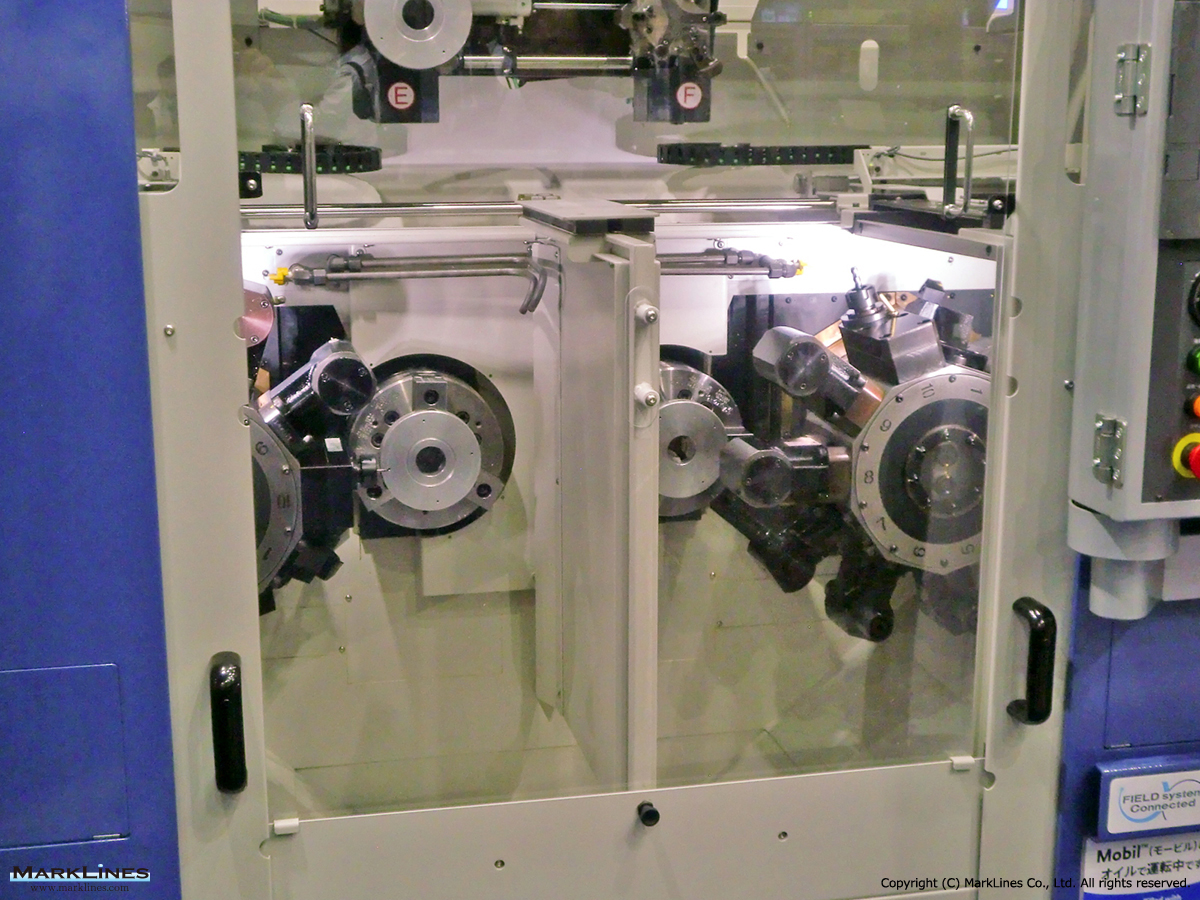

□横型マシニング(4軸加工)

工具は水平に配置される。横型マシニングは4軸加工機が基本で「4面加工」ができる。

主軸が上下(Z)に動き、テーブルが前後(Y)左右(X)に移動。さらにテーブルがインデックス回転(B軸)する。

立型とは違い、ワーク(工作物)を横から加工するため、切り粉のはけが良い。段取り替えが不要で、高精度での中量生産が可能になる。

□門型マシニング(3軸加工)

主軸の受けが門型両もち構造で、工具は門型の上面に垂直に配置される。

船舶や航空機部品など、「数メートル超」の大物ワークでも、チャッキング替えなしで効率よく加工することができる。

クロスレール固定式:工具のついた主軸が上下(Z)、左右(X)に動き、テーブルが前後(Y)に移動する。

ガントリー式:クロスレール固定式の動きに加えて、主軸を支える「門」自体が前後(Y)に移動

□門型マシニング(5面加工)

5面加工機は、ユニバーサルヘッド(旋回工具)を搭載した、門形マシニングセンター。

工具を旋回させて角度を変えることで、ワークの側面(4面)と上面(1面)の「5面加工」ができる。

■ボール盤加工

穴あけ加工に特化した工作機械。穴あけ加工、リーマ仕上げ、ねじ立て加工も行うことができる。

ワーク(工作物)を固定し、回転するドリルを上下させ加工する。

ドリルは先端部分が刃になっている。先端の角度が90度または120度、外径は40mm程度まである。チャック部は13 mm以下はストレート形状、直径13 mm以上ではテーパードリルとなっている。高い位置精度で穴孔けする場合は、ボール盤ではなくフライス盤が向いている。

■旋盤加工(円筒加工)

旋盤加工は、外径削り、面削り、テーパ削り、中ぐり、穴あけ、突切り、ねじ切りなどを行う。

円筒状のワーク(工作物)を駆動回転させ、固定されたバイト(刃もの)を当て、バイトの前後方向,左右方向の移動操作によって材料を円筒に削る単能機。「回転速度」,「切り込み量」,「送り」の加工の3要素の設定値は、材料の寸法や形状、材質、バイトの種類などで決まり、実際に削ってみて決める。

NC旋盤はプログラムでワークの回転制御、工具の位置制御を行う。

CNC複合機では、ドリル加工やフライス加工などの回転工具も追加される。長尺の材料を使用し、材料送り装置を追加すると自動運転できる。

平行2軸式CNC旋盤加工機は、ガントリーローダー(門型搬送ロボット)を搭載し、第1軸で片面を加工したあと、搬送ロボットでワークを反転セットし、第2軸で表裏加工ができる。素材の搬入から加工品の搬出までを自動化している。

■フライス盤加工(面加工)

ワークを固定し、工具を駆動回転させて加工する。主軸がベッドに対し垂直な立てフライス盤、水平な横フライス盤がある。使用する工具は多数の切れ刃を持つ。立てフライス盤では円筒正面刃で面加工や※エンドミルで溝加工などを行う。横フライス盤では円筒外周刃で面加工を行う。

NCフライスは、プログラムで工具の位置、主軸の回転、ワークの位置制御を行う。NCでは縦横高さの3方向での動きが同時に制御出来るために、曲線や曲面を切削することが出来る。NCフライスにATCオートツールチェンジャーが付くとマシニングセンターと呼ばれる。

※エンドミル:先端の形状が平坦か球状のフライス用工具。底面や側面の刃で切削し、主に水平方向に削る。

■ホブ盤加工(歯切り加工)

ホブ盤は、ワーク(工作物)の軸方向と直交する方向から、回転するホブを押し当てて歯車を製造する。ワークは、加工中、ホブ軸に同期する一定の回転運動を与えられて、平歯車、はすば歯車、ウォーム歯車など、円周上に均等な歯切りが行なわれる。

ホブ:円筒外周部のねじに沿って切れ刃をもつ回転工具のことを指し、ホブはホブ軸に取り付けられる。

■ブローチ盤加工(スプライン加工など)

地上高が高い工作機械。

ワークを固定し、ブローチを上下させて、かんなのように加工する。ブローチ加工の長所は、高能率で、作業が簡易、加工精度のばらつきが少なく、大量生産に向いている。短所は工具が高価で、また、上下方向に大きなスペースが必要となる。

ブローチ:長尺の棒状の軸に粗、中仕上げ、仕上げという複数の工程要素を組み込んだ 多数の刃が順次寸法を増しながら配列されている。

■中ぐり盤加工/ジグボーラー

□中ぐり盤

ボール盤などで開けた穴を大きくする中ぐり加工に特化した工作機械。ワークを固定し工具を回転させて加工する。主軸が水平な横中ぐり盤と垂直な立て中ぐり盤がある。中ぐり加工は、旋盤やマシニングセンター、フライス盤などでも可能だが、特に大きい加工物に大きい径や深い穴を開けたい時に使用する。

□ジグボーラー

立て中ぐり盤の一種で、より精密な加工ができる。

ジグボーラーは位置決めも削りも手動で行う。ジグボーラーはマシニングセンターよりも位置決め精度が良く、摺動面に関しても、手作業で1ミクロン単位で削ることができる。

―――――――――――――――――――――――