■プリント基板

電子部品を固定して配線するために用いられる。 絶縁体の板に集積回路(IC)やトランジスタ、抵抗器、コンデンサー、コイルなどの電子素子を固定し銅箔でプリント配線を張る。プリント基板は片面、両面、多層の3種類がある。

片面プリント基板が基本で安価。

両面プリント基板は裏表に電子パーツを搭載でき小型化される。

多層プリント基板は、基板回路を重ねることで小型化が可能になる。

いずれも、導電性の配線を形成する図柄(パターン)を銅板に転写する。

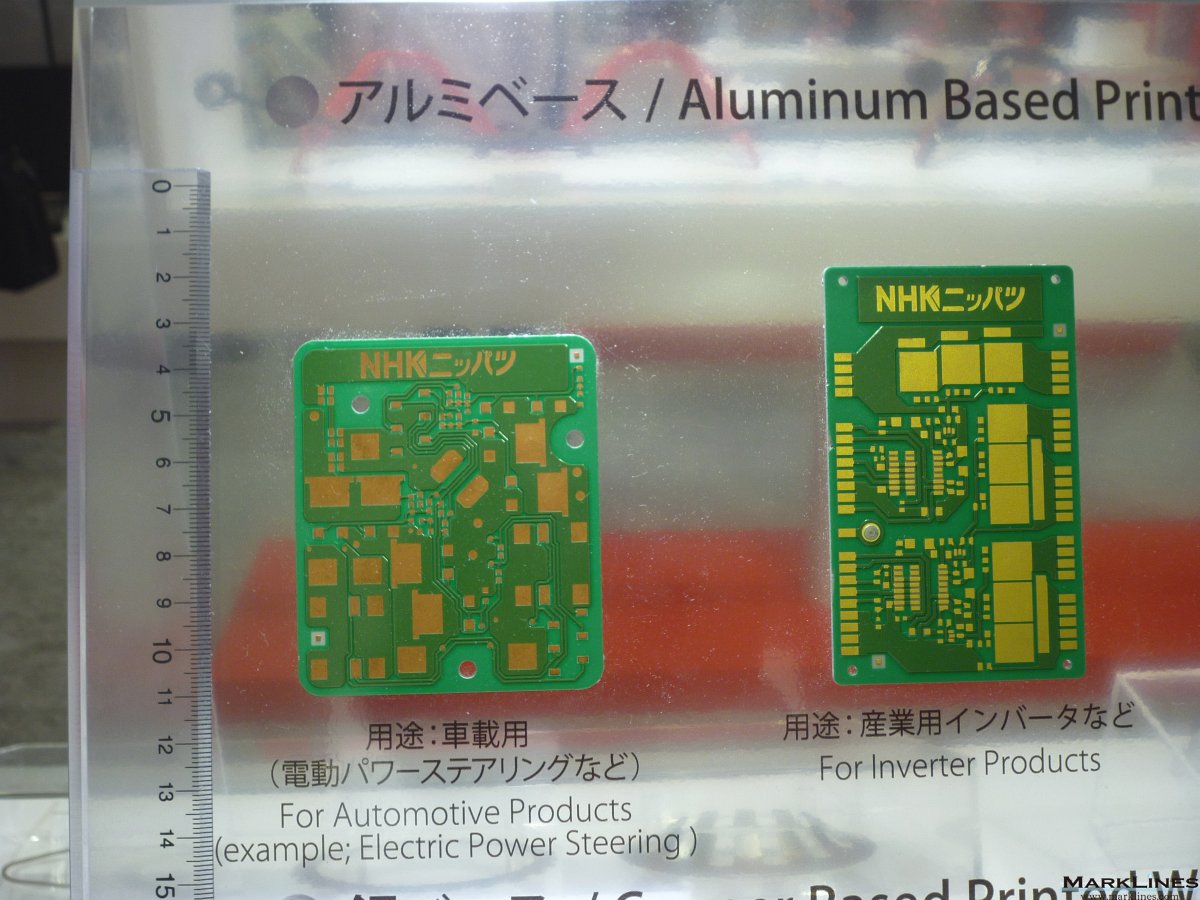

画像は日本発条製アルミベースプリント配線板。

サイズ

10㎜~500㎜

構成

片面プリント基板、両面プリント基板、多層プリント基板

材質

ガラスエポキシ基板+銅箔メッキ(18μmまたは35μm)

工法

□プリント基板

ガラス繊維製クロス→積層→エポキシ樹脂含浸→銅箔メッキ

□片面プリント基板

レジスト被膜→パターン焼付け印刷→エッジング工程(不要銅箔除去)→レジスト被膜除去→ソルダーレジスト印刷→めっき表面処理→プレス外形加工

□両面プリント基板

スルーホール穴加工→レジスト被膜→パターン焼付け印刷→エッジング工程(不要銅箔除去)→レジスト被膜除去→ソルダーレジスト印刷→めっき表面処理→プレス外形加工

□多層プリント基板

パターン形成済みの内層基板と外層用銅張積層板をプリプレグを用いて接着

スルーホール穴加工→スルーホール銅めっき→レジスト被膜→パターン焼付け印刷→エッジング工程(不要銅箔除去)→レジスト被膜除去→ソルダーレジスト印刷→めっき表面処理→プレス外形加工

<用語解説>

※レジスト被膜

導電性の配線を形成するために必要な銅箔を保護する目的で使われる皮履材料

※エッチング工程

基板の上の不要な銅を化学的に除去する方法。

■基板実装

表面実装(SMT:Surface mount Technology)と挿入実装DIP(Dual in-line Package)がある。

SMTは基板の表面に電子部品の電極を接合する方式。 印刷→電子部品マウント→リフローの一連の自動機を使用する。手作業は試作は可能だが量産は難しい。

DIPは電子パーツの2本のピンを基板のスルーホールに挿入する従来の方式で、機械(インサートマシーン)でも手作業でもできる。

いずれの工程も重要工程ははんだ工程となる。また、自動車部品では耐振性が必要なことから、リード線は断線の危険があり、好ましくないため、設計の段階でリード線の使用を避けなければならない。

工程の組合せとしては、『SMT工程のみ』 『DIP工程のみ』 『SMT工程 + DIP工程』の3パターンがある。小さなSMT部品は先にSMT工程を行い、大きなDIP部品は後工程で挿入実装でDIP工程を行う。

SMTラインは①クリームはんだ印刷機②ボンド塗布機③チップマウンター④リフロー炉で構成される。クリームはんだはマスクを用いて必要な個所に印刷する。ボンド塗布機は必要により使用する。チップマウンターへ搭載される数百の部品はリールの形で納入されそのまま装填される。装填位置を間違えると不良になる。リフロー炉はチップを接着する工程で、加熱パターンを細かく制御するために7ゾーンの仕様が多い。

両面にSMT部品が載るプリント基板の場合は、リフロー後の基板を裏返した状態で2回目のSMT工程を流す。クリームはんだ工程では基板を水平におくための治具が必要になり、重い部品はリフロー炉で再び溶け落ちないように重い部品が実装される面は2回目のリフローで流すという工夫をする。

| 工程 |

SMT表面実装 |

フロー方式 |

ポイント実装 |

手実装 |

印刷 |

クリームはんだ |

― |

― |

― |

実装 |

チップマウンター |

インサートマシーン |

手実装 |

手実装 |

はんだ |

リフロー |

はんだ噴流槽 |

はんだロボット |

ディップ槽どぶ漬け |

治具コスト |

△中 |

x高 |

○安価 |

◎なし |

生産性 |

◎ |

○ |

△ |

x |

材質

基板、表面実装素子、挿入実装素子

工法

SMT部品表面実装(クリームはんだ→ボンド塗布→チップ実装→リフロー炉) →DIP部品挿入実装→はんだ噴流槽(フロー方式)またはディップ槽どぶ漬け(ディップ方式)