□熱処理の種類

(全体)焼入焼戻、

(表面)浸炭焼入焼戻、浸窒焼入焼戻、塩浴軟窒化処理

(部分)高周波焼入焼戻、火炎焼入焼戻、レーザー焼入

(ベーキング)電気メッキの水素脆性除去、無電解化学ニッケルメッキの硬度アップ

(アルミ)時効処理

■鋼材の熱処理

金属などを加熱・冷却により素材の硬度、強度、靭性を変化させる役割。自動車部品は適切な熱処理が要求される。全体焼入れ、表面焼き入れ、部分焼入れに区分される。またベーキング処理は高炭素鋼の電気メッキ後の水素脆性除去として3時間以内200度程度の低温処理を行う。

サイズ

10㎜~1000㎜

材質

鋼材

工法

治具セット→脱脂洗浄→条件セット(温度、時間、油温等)→熱処理炉(入炉→昇温加熱→焼入→焼き戻し→出炉 )

<加熱・冷却条件>

| 焼き入れ | 焼き戻し | 焼きなまし | 焼きならし | ベーキング | |

| HQ | HT | HA | HNR | ||

| ワーク | 高炭素鋼

合金鋼 |

高炭素鋼 | 鋼 | 鋼 | 焼き入れ部品の電解メッキ後処理 |

| 加熱 | 800~850℃1時間保持 | 150〜200℃1時間保持 | 800~850℃ | 800~850℃ | 200℃3時間保持 |

| 冷却 | 水冷数秒(550℃まで急冷)→空冷 | 炉冷で徐冷 | 550℃まで炉冷で徐冷→空冷 | 空冷 | 空冷 |

◆焼き入れ

JISの加工記号では「HQ」。硬度は鋼に含まれる炭素量で決まる。熱処理方法は炭素鋼の場合では、鋼を組織の構造が変化する変態点温度(700℃)より高い800~850℃まで上昇させ、所定時間置いた後、水冷で数秒急冷し、その後空冷する。これにより、鋼の組織はマルテンサイト化して硬くなる。高炭素鋼では、そのままでは脆く割れなどが生じやすいため、焼戻しを行う。

◆焼き戻し

鋼を強靭にする熱処理。JISの加工記号では「HT」。焼き戻しを行うかどうかはS35C以上の中炭素鋼など、鋼に含まれる炭素量で決める。熱処理方法は、焼き入れ後さらに再加熱して硬くて脆い「焼き入れマルテンサイト組織」を粘りのある「焼もどしマルテンサイト組織」にする。低温焼もどしと高温焼もどしがある。低温焼戻し温度は150〜200℃で1時間保持しその後炉冷で徐冷する。一方高温焼戻し温度は550〜650℃の臨界区域の高温で1時間加熱後、空冷する。靭性が必要な歯車やシャフトの製造に用いられる。

◆焼きなまし

鋼を軟らかく加工しやすくする熱処理。JISの加工記号では「HA」。熱処理方法は炭素鋼の場合では変態点温度(700℃)より高い800~850℃まで加熱し、臨界区域(550℃)以下まで炉冷で徐冷する。その後炉から取り出し空冷する。加工性を改善する。

◆焼きならし

加工によって不安定となった鋼の組織を均一な標準状態にする熱処理。JISの加工記号では「HNR」。熱処理方法は炭素鋼の場合では変態点温度(700℃)より高い800~850℃まで加熱し空冷する。結晶粒が微細化し靭性が増し、同時に残留応力が除去できる。

◆ベーキング

メッキによって金属が水素を吸収してもろくなる現象を水素脆性という。高強度鋼部品が静的な負荷応力を受けた状態である時間を経過したとき突然脆性的に破壊する「遅れ破壊」につながるため危険。そのため、焼入れ鋼の亜鉛メッキなど水素脆性の危険のある製品は、通常めっき後に、脱水素処理としてベーキング処理を行なう。ベーキング処理は、200℃の炉中で加熱して水素を追い出す。

■アルミニウム合金の熱処理

鉄鋼材料では焼入れによりマルテンサイト変態により強度が上昇する。一方、アルミニウム合金では変態がないので、溶体化処理により合金元素をアルミ中に溶け込ませ、時効処理により、微細な金属間化合物として析出させる。アルミニウム展伸材ではA2000、A6000、A7000系、鋳物材ではAC2A、AC4B、AC4C、AC4D、ダイカスト材ではADC3、ADC12、ADC14などが熱処理型となっている。時効処理は常温時効と高温時効(焼き戻し)がある。熱処理法として、T4、T5、T6処理などがJISで規定されている。

材質

ワーク材:アルミニウム合金

工法

治具セット→脱脂→条件セット(温度、時間、油温等)→熱処理炉(入炉→昇温加熱)

【時効処理の種類】

| T4 | T5 | T6 | 非熱処理型 | |

| 焼き入れ | ○515~550℃水冷 | x高温塑性加工 | ○515~550℃水冷 | x |

| 焼き戻し | x常温時効96H | ○250℃x1H | ○170℃x7.5H | x |

| 特性 | 靭性が向上し、耐食性も改善される。 | 強度が向上し寸法が安定化する。 | 強度や硬さが増大するが、伸びや衝撃値は低下する | 熱処理不要 |

| 展伸材 | A6061(Al-Mg-Si)丸棒A2024(Al-Cu-Si)高硬度材 | A6063(Al-Mg-Si)パイプ材 | A7075(Al—Zn-Mg)超高硬度材 | A1000(Al)A3000(Al-Mn)A4000(Al-Si)

A5000(Al-Mg) |

| 鋳物材 | AC2A(Al-Cu-Si)AC4B(Al-Si—Cu)AC4C(Al-Si-Mg)

AC4D(Al-Si—Cu-Mg) |

AC3A(Al-Si)AC7A(Al-Mg) | ||

| ダイカスト材 | ADC3(Al-Si)ADC12(Al-Si—Cu)ADC14(Al-Si—Cu-Mg) | ADC1(Al-Si)ADC5(Al-Mg)ADC6(Al-Mg) |

ーーーーーーーーーーーーーー

■表面熱処理

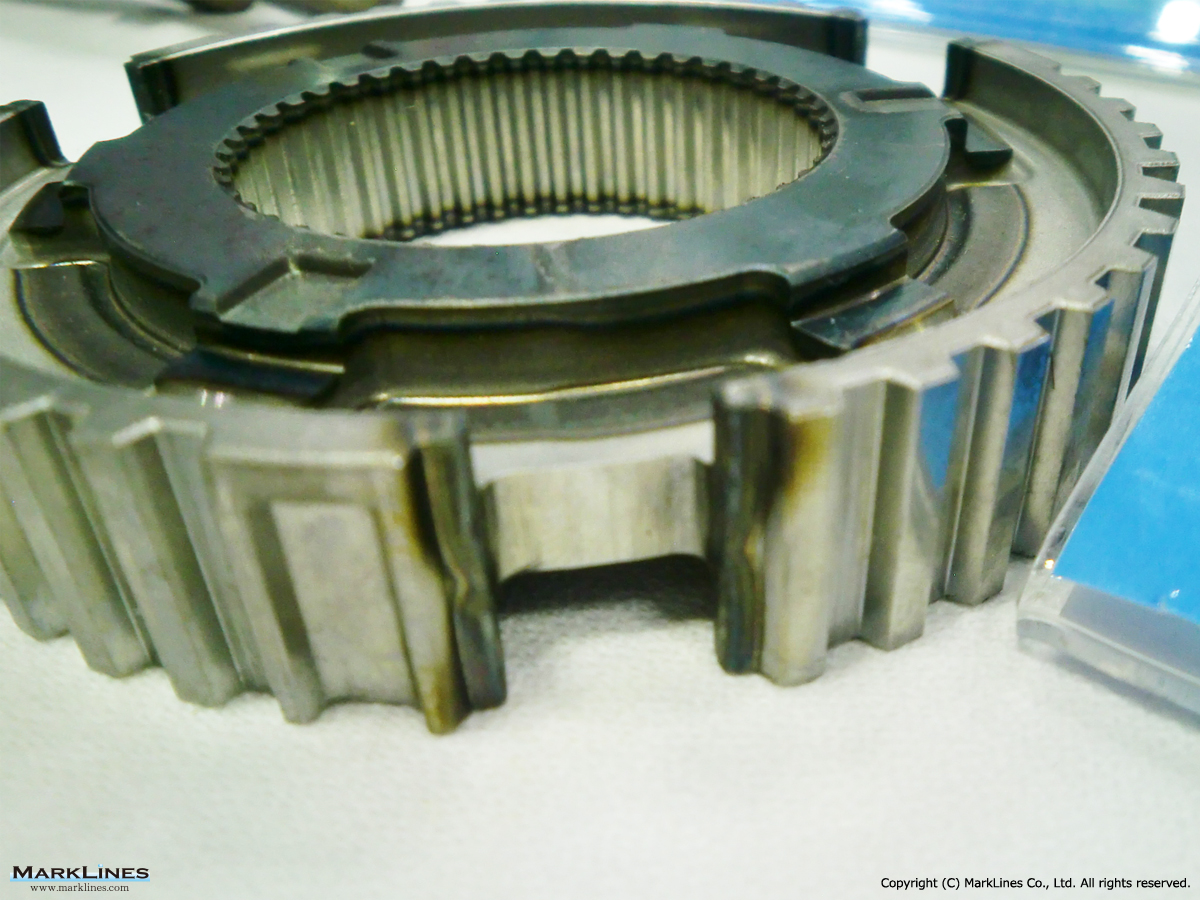

母材の靱性を確保しながら表面のみを高硬度化し、耐摩耗性と耐疲労強度を両立させる方法。ガス雰囲気中で熱処理する方法と高温の塩欲槽で処理する方法が自動車部品では使用される。

【適用】エンジン(コンロッド、クランクシャフト)、変速機(ギア、シャフト、CVTプーリーシャフト)、デファレンシャル(ファイナルギヤ、デフサイドギヤ)、ドライブシャフト、等速ジョイントなどに実施されている。

サイズ

10㎜~1000㎜

構成

ガス浸炭焼入、ガス浸炭窒化焼入、ガス窒化、プラズマ窒化、ガス軟窒化、塩浴軟窒化

| ガス浸炭 | ガス浸炭窒化 | ガス窒化 | プラズマ窒化 | ガス軟窒化 | 塩浴軟窒化 | |

| ワーク | 肌焼き鋼低炭素合金鋼

SCM,SCr ,SNCM |

低炭素鋼SPCCSS400

SUM22 S15C SCM420 |

ダイス鋼SKD61

合金鋼 SCM、SNCM SUS300番 SUS600番 |

SUS以外の鋼材 | SUS以外の鋼材、鋳物(FC、FCD) | すべての鋼材、SUSアルミ含み |

| 使用ガス | 浸炭性ガスCO₂ | 浸炭性ガスCO₂+窒素N₂

0.5~1% |

アンモニアNH₃ | 窒素N₂添加水素ガスH₂ | アンモニアNH₃浸炭性CO₂1:1 | ― |

| 焼入温度

(℃) |

900~940 | 800~880 | 500~550 | 450~530 | 530~600 | 570 |

| 時間(H) | 4~20 | 1~5 | 50~100 | 10 | 2~5 | 0.5~3 |

| 全硬化層深さ( μm) | 200~1000 | 200~800 | 200~600 | 10 | 5~20 | 5~30 |

| 表面硬度(Hv) | 800 | 1000 | 1000~1200 | 600 | 400~600 | 500 |

| 長所 | 深さ | SPCC可 | 低ひずみ | 低公害マスキング可 | 低公害 | 防錆兼用 |

| 短所 | ひずみ | ひずみ | 長時間 | コスト | シアン公害 |

◆ガス浸炭焼き入れ

母材の靱性を確保しながら表面のみを高硬度化し、耐摩耗性と耐疲労強度を両立させる方法。表層全体の処理となり部分的な焼入れはできない。全硬化層深さは処理時間を長くすれば3㎜近く入れることができる。熱処理方法は浸炭炉内の浸炭性ガスを充満させ、鉄の変態点温度以上の900~940℃程度まで焼き入れ加熱し、浸炭深さに応じて、4時間~20時間保持、その後焼入れ冷却と焼戻し処理をする。浸炭性ガスは鉄鋼材料に接触すると分解し活性炭素を生じ浸炭する。

◆ガス浸炭窒化

窒化により焼入性が向上するため、ガス浸炭では適用できないSPCCなどの低炭素非合金鋼の処理が可能になる。ガス浸炭と同様に母材の靱性を確保しながら表面のみを高硬度化し、耐摩耗性と耐疲労強度を両立させる方法。表層全体の処理となり部分的な焼き入れはできない。熱処理方法は、通常のガス浸炭よりもやや低い800~880℃の温度で浸炭より短時間で鋼の表面に炭素と窒素を同時浸入させることができる。ガスは通常のガス浸炭雰囲気にアンモニアガスNH₃を少量添加し、NH₃から分解したN成分により、窒化と浸炭が同時に行われる。

◆ガス窒化

熱処理方法は変態点温度(700℃)より低い臨界区域(550℃)以下で処理するため、変形や歪の心配がない。長時間をかけて処理することで、表面硬度はHv1000~1200の超硬度となり、金型の熱処理などで使用される。ワークは窒素と親和力の強いCr、Moは不可欠成分となり材料は限定される。SACM645は窒化専用鋼、そのほか型鋼SKDやグロムモリブデン鋼SCMなどが窒化処理できる。熱処理は、500~550℃に加熱したアンモニア分解ガス中で50~100時間かかる。

◆プラズマ窒化(イオン窒化)

ガス窒化時間の長い欠点を補う目的で開発された無公害加工法。変態点温度(700℃)より低い臨界区域(550℃)以下で処理するため、変形や歪の心配がない。530℃×10時間とガス窒化より短い加工時間で高硬度で耐摩耗性に優れた特性が得られる。ワークは、ステンレス鋼SUS以外のほとんどの鋼材が処理できる。また他の窒化法では困難なマスキングが可能で部分的な窒化処理が可能になる特徴がある。

熱処理方法は真空に近い状態まで減圧した炉内で、ワークを陰極、炉壁を陽極とし、350~1000ボルトの電圧をかけると、ワークにプラズマが発生する。このとき、少量のN2とH2を混ぜた混合ガスを炉内に送り込むと、イオン分解し、分解されたNイオンによってワークが窒化する。

◆ガス軟窒化

ガス浸炭と同様に母材の靱性を確保しながら表面のみを高硬度化し、耐摩耗性と耐疲労強度を両立させる方法。表層全体の処理となり部分的な焼き入れはできない。熱処理方法は変態点温度(700℃)より低い臨界区域(550℃)以下で処理するため、変形や歪の心配がない。2~5時間の短時間処理だが、表面硬度はHv400~600の高硬度となり、自動車部品で使用される。ワークはステンレスSUS鋼SUS以外のすべての鋼材が窒化処理できる。ガスはアンモニアガスNH₃と浸炭性ガスCO₂を1:1の割合で混合して用いる。530~600℃x2~5時間加熱し、NH₃から分解したN成分で窒化を、CO₂から分解したC成分で浸炭を行い、窒化層被膜を生成する。

◆塩浴軟窒化

ガス窒化は表面硬度HV1000に対して塩浴軟窒化は表面硬度HV500程度のため、軟窒化と呼ばれる。ワーク材料はすべての鋼材、アルミが処理できる。ガス窒化で処理できない高Ni合金も対応できる。熱処理方法は、ガスを使用せず、比較的低温な580℃で短時間(0.5~3時間)の塩浴剤浸漬により最表面に化合物層、その下に拡散層が形成される。低摩擦係数と耐摩耗性に優れた特性が得られ、処理温度が低いため変形や歪の心配がないことも長所。

ーーーーーーーーーーーーーーーーーーーーーー

■部分焼き入れ

部分加熱により表層のみを加熱する。熱処理の硬度とし、耐摩耗性などを向上させる。S30C以上炭素鋼、合金鋼、鋳物に多く用いられている。局所焼入れが可能で、製造ラインでは作業時間が短く自動化ができるなどの長所がある。

【適用】クランクシャフト、歯車、カム、ブレーキーシューなどに実施されている。

構成

高周波焼き入れ、火炎焼き入れ、レーザー焼き入れ

| 高周波 | 火炎 | レーザー | |

| ワーク | S30C以上炭素鋼、合金鋼、鋳物 | ← | ← |

| 焼き入れ方法 | コイル | ガス | ヤグ、プラズマ |

| 焼き戻し | 低温焼戻し

150~ 200℃ |

← | 場合によっては不要 |

| 硬度 目安 | <炭素鋼>

S45C:Hv580 S58C:Hv750 <合金鋼> SK5:Hv800 SCr420:Hv350 SCM435: Hv550 <鋳物> ねずみ鋳鉄FC250:Hv 500 球状黒鉛FCD450: Hv350 |

← | ← |

| 硬化層深さ | 1~2㎜ | 1~2㎜ | 1㎜以下 |

| 長所 | インライン化容易低コスト | 形状制約少ない | 局所焼き入れ低歪 |

| 短所 | 肉薄部品不可 |

◆高周波焼き入れ

高周波誘導加熱により表層のみを加熱する。熱処理の硬度とし、耐摩耗性などを向上させる。中炭素鋼、合金鋼、鋳物や、焼き入れ保証された熱間圧延鋼板にも使用する。局所焼入れが可能で、製造ラインでは作業時間が短く自動化ができるなどの長所がある。

サイズ

10㎜~50㎜

材質

S30C以上炭素鋼、合金鋼、鋳物

工法

焼き入れ→焼き戻し

◆火炎焼き入れ

部分加熱により表層のみを加熱する。熱処理の硬度とし、耐摩耗性などを向上させる。中炭素鋼、合金鋼、鋳物に多く用いられている。アセチレンガス、都市ガス、プロパンガスなどと酸素との火炎によって、鋼の表面のみを加熱し、焼入れする方法。高周波の場合は誘導電流によって自己発熱する内熱式に対し、炎の場合は外熱式。ワークの形状や寸法に制限を受けないが、肉薄部品には対応できない。焼入れした後は焼戻しが必要。

サイズ

10㎜~100㎜

材質

S30C以上炭素鋼、合金鋼、鋳物

工法

焼き入れ→焼き戻し

◆レーザー焼き入れ

部分加熱により表層のみを加熱する。熱処理の硬度とし、耐摩耗性などを向上させる。S30C以上炭素鋼、合金鋼、鋳物に用いられている。高エネルギー密度のレーザビームを鉄鋼部品に照射して加熱し自己冷却によって焼入硬化させる方法。レーザ発振装置には炭酸ガスレーザが多いが、他にヤグレーザ、プラズマレーザなどがある。短時間に小さい面積で局所焼入れができ、ひずみの発生も少ないのが長所。場合によっては、焼入れ後は焼戻しの必要ない。

サイズ

極小幅

材質

S30C以上炭素鋼、合金鋼、鋳物

工法

焼き入れ→場合によっては焼き戻し不要

ーーーーーーーーーー